Farbtreue: Bitte beachten Sie, dass Abweichungen vom Originalfarbton in Abhängigkeit von Monitor, Drucker und Papier auftreten.

Verwendungszweck

Der 1-Topf-Dickschichtlack ist zum Schutz und zur Gestaltung von Gebäudeteilen aus Eisen, Stahl, Zink, verzinktem Stahl, Aluminium, Kupfer, Hart-PVC, Holzbauteilen im Innenbereich und maßhaltigen Holzbauteilen im Außenbereich geeignet. Korrosionsschutz für Eisen und Stahl. Nicht für die Beschichtung von Dachflächen und eloxiertem Aluminium. Weißfarbtöne nicht auf Heizungsanlagen vewenden, da es zu Vergilbungen kommen kann (Alternative: Capalac oder Capacryl Heizkörperlack).

Eigenschaften

-

Hohe Deckkraft

-

Glimmerfarbtöne

-

Korrosivitätskategorie C4

Prüfbericht für Korrosivitätskategorie C4, Schutzdauer lang auf Stahl u. verzinkten Stahl nach DIN EN ISO 12944 Teil 6 (Institut für Oberflächentechnik GmbH) -

Hervorragende Haftung

-

Langlebiger Schutz durch sehr gute Wetterbeständigkeit

-

Hohe Trockenschichtdicken durch großen Festkörpergehalt möglich

-

Grund-, Zwischen-, Schlussbeschichtung aus einem Topf (1-Topf-System)

-

Als Lack und Glimmervariante erhältlich

Materialbasis

Epoxiester mit aromatenfreien Lösemitteln

Verpackung/Gebindegrößen

Standardware Weiß, Glimmer:

750 ml, 2,5 Ltr., 10 Ltr., 35 kg

ColorExpress:

750 ml, 2,5 Ltr., 10 Ltr.

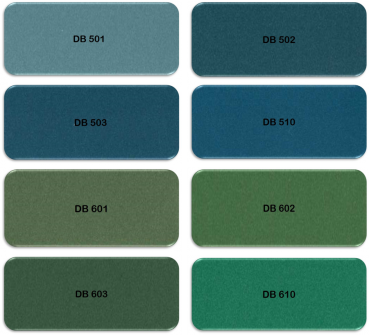

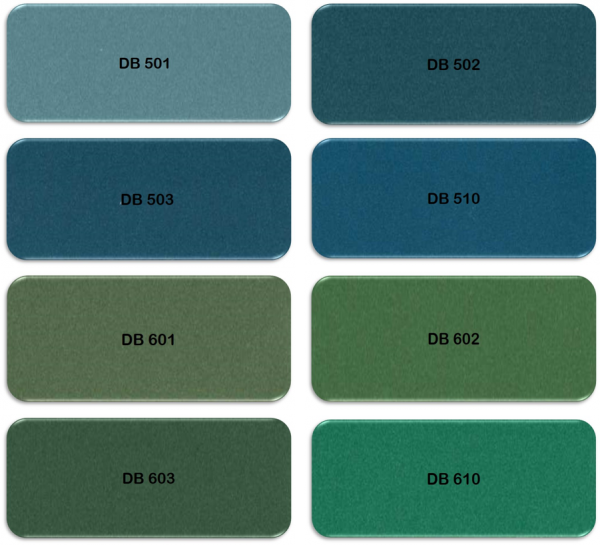

Farbtöne

Lackfarbton: Weiß

Glimmerfarbtöne: Glimmer ca. DB 701 / Glimmer ca. RAL 9006

Weitere Farbtöne sind über ColorExpress tönbar.

Bei Verwendung von schwach deckenden Farbtönen (z. B. Rot, Orange, Gelb) empfehlen wir eine Grundbeschichtung im passenden Grundiersystemfarbton. Capalac Dickschichtlack ist in Grundiersystemfarbtönen über ColorExpress erhältlich.

Bei hellen Farbtönen und Weiß kann es durch mangelnden Lichteinfluss (UV Strahlung), Wärme und chemische Einflüsse (wie z. B. Ammoniakdämpfe aus Reinigungsmitteln, Kleb-, Anstrich- oder Dichtstoffen) zu einer Vergilbung der Lackoberfläche kommen. Diese Vergilbung ist materialtypisch und stellt keinen Produktmangel dar.

Bei intensiven und dunklen Farbtönen kann an der Beschichtungsoberfläche ein temporärer Pigmentabrieb entstehen – ggf. ist eine transparente Versiegelung mit Capalac Kunstharz-Klarlack erforderlich.

Bei Glimmerfabtönen kommt es in der Regel zu Farbtonabweichungen:

- Im Vergleich zu drucktechnisch hergestellten Farbtonkarten

- Bei Ausbesserungsarbeiten

- Bei unterschiedlichen Beschichtungsverfahren (z. B. Streichen, Rollen, Spritzen, Pulverbeschichtung, Nasslackierung)

Farbtonbeständigkeit gemäß BFS-Merkblatt Nr. 26

Bindemittel: Klasse B

Pigmentierung: Gruppe 1 bis 3

Glanzgrad

Lackvariante:

Seidenmatt

Glimmerfarbtöne:

Matt

Lagerung

Bitte kühl lagern und Gebinde dicht verschlossen halten.

Technische Daten

Dichte: ca. 1,3 g/cm³

Eignung gemäß Technischer Information Nr. 606 Definition der Einsatzbereiche

| innen 1 | innen 2 | innen 3 | außen 1 | außen 2 |

| + | + | + | + | + |

| (–) nicht geeignet / (○) bedingt geeignet / (+) geeignet | ||||

Geeignete Untergründe

Für maßhaltige Holzbauteile, Eisen, Stahl, Zink, Aluminium, Kupfer, Hart-PVC und tragfähige Altanstriche geeignet. Nicht auf Dachflächen und eloxiertem Aluminium anwendbar!Der Untergrund muss sauber, tragfähig, trocken und frei von trennenden Substanzen sein.

Die Holzfeuchte darf bei maßhaltigen Holzbauteilen 13 % nicht überschreiten.

Untergrundvorbereitung

Holzbauteile:

Holzoberflächen in Faserrichtung schleifen, gründlich reinigen und austretende Holzinhaltsstoffe wie

z. B. Harze und Harzgallen entfernen. Scharfe Kanten brechen (siehe auch BFS-Merkblatt Nr. 18).

Eisen, Stahl:

Auf den Reinheitsgrad SA 2 1/2 (Strahlen) gem. DIN EN ISO 12944-4 vorbereiten. Bei geringer Korrosionsbelastung, z. B. im Innenraum ohne Kondenswasserbelastung und ohne aggressive Einflüsse ist auch eine gründliche maschinelle oder Handendrostung auf den Reinheitsgrad ST 3 möglich.

Zink, Hart-PVC:

Ammoniakalische Netzmittelwäsche mit Kunststoffschleifvlies nach BFS-Merkblatt Nr. 5 u. 22 oder Gescha Multi-Star mit Schleifvlies vorbereiten. Je nach Anforderung sweepstrahlen.

Aluminium:

Mit Nitroverdünnung oder hierfür vorgesehenen Reinigungsmitteln, z. B. Gescha Multi-Star, und mit Kunststoffschleifvlies nach BFS-Merkblatt Nr. 6 vorbereiten.

Kupfer:

Mit Gescha Multi-Star im Mischungsverhältnis 1:5 und Kunststoffschleifvlies vorbereiten.

Altanstriche:

Altanstriche anschleifen und/oder anlaugen. Nicht tragfähige Altanstriche entfernen.

Auftragsverfahren

Capalac Dickschichtlack kann gestrichen, gerollt oder gespritzt werden. Vor Gebrauch gut aufrühren und bei Bedarf mit Caparol AF-Verdünner (aromatenfrei) verdünnen. Bei Glimmerfarben sind optisch gleichmäßige Flächen nur im Spritzauftrag möglich. Auf großen Flächen ist aber auch im Spritzauftrag eine Wolkigkeit, z. B. durch Aufteilung der Flächen in Arbeitsabschnitte, nicht immer vermeidbar.

Hinweis für den Spritzauftrag:

| Ø Düse | Druck | Hinweise | ||

| Airless | Lack | 0,009 – 0,013 inch | 180 – 200 bar | Membranpumpe und Kolbenpumpe |

| Glimmer | 0,015 – 0,019 inch | 180 – 200 bar | Nur mit Kolbenpumpe |

Beschichtungsaufbau

| Untergrund | Einsatz | Untergrund- vorbereitung |

Imprägnierung | Grundierung | Zwischen- beschichtung |

Schluss- beschichtung |

| Holz, Holzwerkstoffe | innen | anschleifen | – | Capalac Dickschichtlack |

falls erforderlich Capalac Dickschichtlack |

Capalac Dickschichtlack |

| maßhaltige Holzbauteile |

außen | BFS Nr. 18 | Capalac Holz-Imprägniergrund | |||

| Eisen, Stahl | innen/außen | entrosten/entfetten | – | |||

| Zink | innen/außen | BFS Nr. 5 | – | |||

| Aluminium | innen/außen | BFS Nr. 6 | – | |||

| Kupfer | innen/außen | BFS Nr. 6 Gescha Multi-Star 1:5 mit Schleifvlies |

- | |||

| Hart-PVC | innen/außen | BFS Nr. 22 | – | |||

| Tragfähige Altanstriche1) | innen/außen | anschleifen/anlaugen |

| 1) Schadstelle in Altanstrichen entsprechend des jeweiligen Untergrunds vorbehandeln. |

| Hinweis: Auf Pulverbeschichtungen, Coil-Coating-Beschichtungen und anderen kritischen Untergründen vorab Probeflächen anlegen und Haftung prüfen. |

Korrosionsschutz auf Stahl mit Capalac Dickschichtlack:

Beschichtungssysteme für die Korrosivitätskategorie C2, C3, C4 in Anlehnung an DIN EN ISO 12944-5

Oberflächenvorbereitung: Strahlen auf Reinheitsgrad SA 21/2 (DIN EN ISO 12944-4).

| Nr. | Grund- beschichtung |

µm1) | Zwischen- beschichtung |

µm1) | Deck- beschichtung |

µm1) | insg. µm1) | Korrosivitätskategorien | ||||||||

| C22) | C32) | C42) | ||||||||||||||

| L | M | H | L | M | H | L | M | H | ||||||||

| 1 | Capalac- Dickschichtlack z. B. RAL 7036 |

60 | Capalac- Dickschichtlack z. B. RAL 7036 |

60 | 120 | |||||||||||

| 2 | Capalac- Dickschichtlack Glimmer |

80 | Capalac- Dickschichtlack Glimmer |

80 | 160 | |||||||||||

| 33) | Capalac- Dickschichtlack z. B. RAL 7036 |

60 | Capalac Dickschichtlack z. B. RAL 7036 |

60 | Capalac- Dickschichtlack z. B. RAL 7036 |

60 | 180 | |||||||||

| 43) | Capalac- Dickschichtlack Glimmer |

80 | Capalac Dickschichtlack z. B. RAL 7036 |

60 | Capalac- Dickschichtlack z. B. RAL 7036 |

60 | 200 | |||||||||

| 53) | Capalac- Dickschichtlack Glimmer |

80 | Capalac Dickschichtlack Glimmer |

80 | Capalac- Dickschichtlack Glimmer |

80 | 240 | |||||||||

| 1) | Sollschichtdicke |

| 2) | Erläuterungen zu den Korrosivitätskategorien siehe unten. |

| 3) | Mit Eignungsnachweis (Prüfbericht) nach DIN EN ISO 12944 Teil 6 für System Nr. 3, 4 und 5. |

| Blau = | geeignet |

| Weiß = | nicht geeignet |

Beschichtungssystem für die Korrosivitätskategorie C2, C3, C4 in Anlehnung an DIN EN ISO 12944-5

Oberflächenvorbereitung: Sweepen (DIN EN ISO 12944-4).

| Nr. | Grundbeschichtung | µm1) | Zwischenbeschichtung | µm | Deckbeschichtung | µm | insg. µm | Korrosivitätskategorien | ||||||||

| C2 | C3 | C4 | ||||||||||||||

| L | M | H | L | M | H | L | M | H | ||||||||

| 1✱ | Capalac- Dickschichtlack z. B. RAL 5010 |

60 | Capalac- Dickschichtlack z. B. RAL 5010 |

60 | 120 | |||||||||||

| 2✱ | Capalac- Dickschichtlack Glimmer |

80 | Capalac- Dickschichtlack Glimmer |

80 | 160 | |||||||||||

| ✱ Mit Eignungsnachweis (Prüfbericht) nach DIN EN ISO 12944 Teil 6. |

Erläuterungen

Korrosivitätskategorien (siehe DIN EN ISO 12944 Teil 2)

| Kategorie/ Belastung |

Beispiele für typische Umgebungsbedingungen bzw. Belastungen in gemäßigtem Klima. | |

| außen | innen | |

| C2 gering | Atmosphären mit geringer Verunreinigung. Meistens ländliche Bereiche. |

Ungeheizte Gebäude, wo Kondensation auftreten kann, z.B. Lager, Sporthallen. |

| C3 mäßig | Stadt- und Industrieatmosphäre, mäßige Verunreinigung durch Schwefeldioxid. Küstenbereiche mit geringer Salzbelastung. | Produktionsräume mit hoher Feuchte und etwas Luftverunreinigung, z.B. Anlagen zur Lebensmittelherstellung, Wäschereien, Brauereien, Molkereien. |

| C4 stark | Industrielle Bereiche und Küstenbereiche mit mäßiger Salzbelastung. | Chemieanlagen, Schwimmbäder, Bootsschuppen über Meerwasser. |

Schutzdauer

(siehe DIN EN ISO 12944 Teil 1 und 5)

Die Schutzdauer ist die erwartete Standzeit eines Beschichtungssystems bis zur ersten Instandsetzung. Bei den angegebenen Zeitspannen handelt es sich um Erfahrungswerte die dem Auftraggeber helfen können, ein Instandsetzungsprogramm nach wirtschaftlichen Gesichtspunkten festzulegen.

Die Schutzdauer ist keine Gewährleistungszeit!

| Zeitspanne | Schutzdauer in Jahren |

| Low (L) | 2 – 5 |

| Middle (M) | 5 – 15 |

| High (H) | über 15 |

Verbrauch

| Verbrauch/Schichtdicken: | |||||

| Verwendetes Werkzeug |

Materialtyp | Verbrauch/m2 | mittlerer Verbrauch/m2 | mittlere Nassschichtdicke |

mittlere Trockenschichtdicke |

| Pinsel/Rolle | Lackvariante (Unifarbtöne) | 100 – 125 ml | ca. 115 ml | ca. 115 µm | ca. 65 µm |

| Glimmer und DB-Farbtöne | 125 – 160 ml | ca. 140 ml | ca. 140 µm | ca. 80 µm | |

| RAL 9006 und Kupfer | 100 – 125 ml | ca. 115 ml | ca. 115 µm | ca. 60 µm | |

| Spritzen | Lackvariante (Unifarbtöne) | 100 – 125 ml | ca. 115 ml | ca. 115 µm | ca. 65 µm |

| Glimmer und DB-Farbtöne | 150 – 180 ml | ca. 160 ml | ca. 160 µm | ca. 80 µm | |

| RAL 9006 und Kupfer | 125 – 150 ml | ca. 135 ml | ca. 135 µm | ca. 70 µm | |

Die Verbrauchswerte sind Anhaltswerte, die je nach Untergrund und Untergrundbeschaffenheit abweichen können. Exakte Verbrauchswerte sind nur durch vorherige Probebeschichtungen zu ermitteln.

Verarbeitungsbedingungen

- Material-, Umluft- und Untergrundtemperatur: mind. 5 °C (günstiger Bereich: 10 bis 25 °C)

- Relative Luftfeuchte: ≤ 80 %

Trocknung/Trockenzeit

| Bei 20 °C und 65 % relativer Luftfeuchtigkeit |

staubtrocken | grifffest | überstreichbar | durchgetrocknet |

| nach Stunden | 4 | 8 | 24 | nach ca. 5 Tagen |

Bei niedrigeren Temperaturen und höherer Luftfeuchtigkeit verzögern sich die Trocknungszeiten. Durch Zugabe von 5 Vol.-% Capalac PU-Härter kann eine schnellere Belastbarkeit und Durchtrocknung des Beschichtungsfilmes erreicht werden.

Werkzeugreinigung

Werkzeug nach Gebrauch mit Kunstharzverdünnung oder Universalverdünnung reinigen.

Gefahrenhinweise/Sicherheitsratschläge (Stand bei Drucklegung)

Capalac Dickschichtlack Basis Weiß und Transparent

Flüssigkeit und Dampf entzündbar. Kann Schläfrigkeit und Benommenheit verursachen. Schädlich für Wasserorganismen, mit langfristiger Wirkung. Wiederholter Kontakt kann zu spröder oder rissiger Haut führen. Ist ärztlicher Rat erforderlich, Verpackung oder Kennzeichnungsetikett bereithalten. Darf nicht in die Hände von Kindern gelangen. Von Hitze, heißen Oberflächen, Funken, offenen Flammen und anderen Zündquellen fernhalten. Nicht rauchen. Dampf/Aerosol nicht einatmen. Nur im Freien oder in gut belüfteten Räumen verwenden. Unter Verschluss aufbewahren. Bei Schleifarbeiten Staubfilter P2 verwenden. Spritznebel nicht einatmen. Kombifilter A2/P2 verwenden.

Enthält Naphtha (Erdöl), mit Wasserstoff behandelte schwere, n-Butylacetat.

Capalac Dickschichtlack Glimmer ca. RAL 9006, Glimmer ca. DB 701 und Eisenglimmer

Flüssigkeit und Dampf entzündbar. Kann Schläfrigkeit und Benommenheit verursachen. Schädlich für Wasserorganismen, mit langfristiger Wirkung. Ist ärztlicher Rat erforderlich, Verpackung oder Kennzeichnungsetikett bereithalten. Darf nicht in die Hände von Kindern gelangen. Von Hitze, heißen Oberflächen, Funken, offenen Flammen und anderen Zündquellen fernhalten. Nicht rauchen. Dampf/Aerosol nicht einatmen. Nur im Freien oder in gut belüfteten Räumen verwenden. Unter Verschluss aufbewahren. Wiederholter Kontakt kann zu spröder oder rissiger Haut führen. Bei Schleifarbeiten Staubfilter P2 verwenden. Spritznebel nicht einatmen. Kombifilter A2/P2 verwenden.

Enthält:Naphtha (Erdöl), mit Wasserstoff behandelt, schwer, n-Butylacetat.

Entsorgung

Nur restentleertes Gebinde zum Recycling geben. Flüssige Materialreste bei der Sammelstelle für Altfarben/Altlacke abgeben, eingetrocknete Materialreste als Bau- und Abbruchabfälle oder als Siedlungsabfälle bzw. Hausmüll entsorgen.

EU-Grenzwert für den VOC-Gehalt

dieses Produkt (Kat. A/i): 500 g/l (2010). Dieses Produkt enthält max. 500 g/l VOC.

Giscode

BSL40

Produkt-Code Farben und Lacke

veraltet: M-LL01

Deklaration der Inhaltsstoffe

Epoxidharzester, Titandioxid, Buntpigmente, Metallpigmente, mineralische Füllstoffe, Aliphaten, Glykolether, Additive

Nähere Angaben

siehe Sicherheitsdatenblatt

Technische Beratung

Alle in der Praxis vorkommenden Untergründe und deren technische Bearbeitung können in dieser Druckschrift nicht abgehandelt werden. Sollen Untergründe bearbeitet werden, die in dieser Technischen Information nicht aufgeführt sind, ist es erforderlich, mit uns oder unseren Außendienstmitarbeitern Rücksprache zu halten. Wir sind gerne bereit, Sie detailliert und objektbezogen zu beraten.

Technischer Beratungsservice

Tel.: +49 6154 71-71710

Fax: +49 6154 71-71711

E-Mail: kundenservicecenter@caparol.de

Technische Information

Nachhaltigkeitsdatenblatt

Sicherheitsdatenblatt

Information

-

7-0001 Prüfzeugnis: Korrosionsschutz auf verzinktem Stahl (IKS, Dresden)

-

7-0002 Prüfzeugnis: Korrosionsschutz auf Stahl (IKS, Dresden)

-

7-0003 Prüfzeugnis: Korrosionsschutz auf Stahl (ifo Institut)

-

7-0004 Prüfzeugnis: Korrosionsschutz auf feuerverzinktem Stahl (ifo Institut)

-

7-0004 b Prüfprotokoll: Freibewitterung nach 5 Jahren (ifo Institut)

Hersteller Informationen

CAPAROL

CAPAROL Farben Lacke Bautenschutz GmbH

Roßdörfer Straße 50

64372 Ober-Ramstadt

Deutschland

Telefon: +49 6154 71-0

Telefax: +49 6154 71-71391

E-Mail: info@caparol.de

http://www.caparol.de